О применяемом материале Спанлейс, технология производства и его состав

О Спанлейс

Способ изготовления Спанлейс (Spunlace) - это технология производства нетканого полотна путем плотного соединение волокон (нитей) водяными струями высокого давления, без применения клеевых составов.

Свойства: мягкий безворсовый материал с большой впитывающей способностью. Используется как протирочный материал в быту и производстве в виде салфеток. Высокие барьерные свойства, сдерживающие проникновение микроорганизмов к чему либо, что дает возможность его применение в медицине и косметологии, как материал снижающий инфицирование человеческих тканей, по сравнению с традиционными тканями из хлопка и льна, на 60% выше. Материал при необходимости, хорошо стерилизуется.

Все указанные выше свойства делают СПАНЛЕЙС наиболее пригодным материалом для производства медицинско-гигиенических изделий и протирочных материалов, салфеток, полотенец. Кроме того, если в состав спанлейса входит хлопок, то такой нетканый материал гидроструйного скрепления выдерживает многократную промывку, очень хорошо поддается окрашиванию.

Все указанные выше свойства делают СПАНЛЕЙС наиболее пригодным материалом для производства медицинско-гигиенических изделий и протирочных материалов, салфеток, полотенец. Кроме того, если в состав спанлейса входит хлопок, то такой нетканый материал гидроструйного скрепления выдерживает многократную промывку, очень хорошо поддается окрашиванию.

О Технологии производства

Технология «Спанлейс» появилась в 60-х годах прошлого века, но впервые была официально представлена в 1973 году компанией DuPont (Sontara). Sontara - это DuPont и Chicopee, ныне крупнейших производителей спанлейса.

Технология гидросплетения основана на переплетении волокон материала высокоскоростными струями воды под высоким давлением. Обычно плотно скрепляется на перфорированном барабане с помощью струй воды бьющих под высоким давлением из форсуночных балок. За счет этих струй волокна холста связываются между собой. Полотно, полученное таким способом имеет специфические свойства, как мягкость и драпируемость.

Фактически технология спанлейс - это лишь один из способов скрепления холста. В свою очередь сам холст может быть образован различными способами, среди которых:

Спанбонд (spunbond). При данной технологии холст формируется из непрерывных нитей (филаментов), полученных из расплава полимера. Нити формуются из полимера посредством фильерно-раздувного способа и практически одновременно укладываются в холст.

Спанбонд (spunbond). При данной технологии холст формируется из непрерывных нитей (филаментов), полученных из расплава полимера. Нити формуются из полимера посредством фильерно-раздувного способа и практически одновременно укладываются в холст.

Данная технология становиться очень популярной, поскольку полученный по такому способу производства, продукт имеет уникальные свойства для всех людей своей низкой себестоимостью и практичностью.

Таким образом, типичный процесс производства спанлейса состоит из нескольких этапов, аналогичных большинству технологий производства нетканых полотен:

Таким образом, типичный процесс производства спанлейса состоит из нескольких этапов, аналогичных большинству технологий производства нетканых полотен:

- Сток волокон;

- Формирование полотна;

- Пробивание полотна струями воды;

- Сушка полотна.

При прохождении через систему водного циркулирования сформированное полотно (любым из вышеописанных способов) сначала сжимается для того, чтобы удалить все возможные воздушные пузыри, а потом скрепляется. Давление воды обычно увеличивается от первого к последнему инжектору. Примерными показателями для процесса гидросплетения могут послужить следующее:

- давление на уровне 2 200 psi (фунтов на квадратный дюйм);

- 10 рядов инжекторов;

- диаметр отверстия в инжекторах - 100-120 микрометров;

- расстояние между отверстиями - 3-5 мм;

- количество отверстий в одном ряду (25 мм) - 30-80;

Плотно скрепляется водными струями на перфорированном барабане. Вакуум в барабане высасывает излишнюю воду из полотна, чтобы, во-первых, предотвратить переувлажнение продукта, а, во-вторых, не снизить силу пробивания струей.

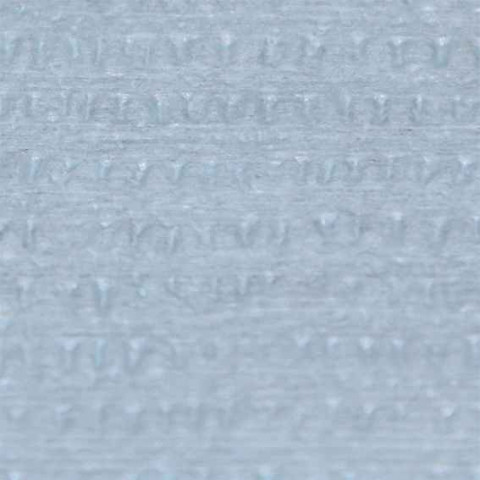

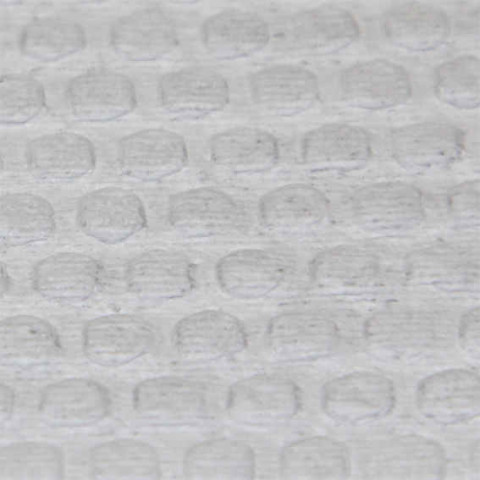

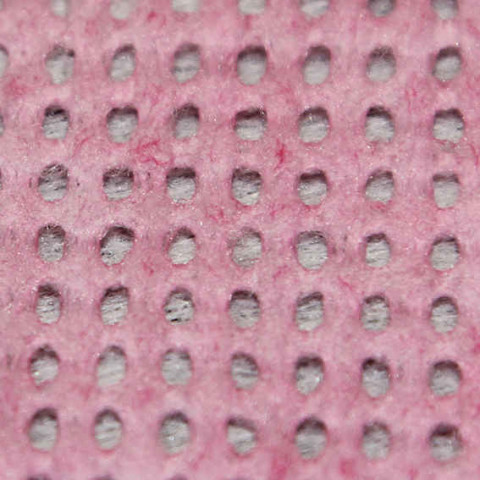

Решетка перфорированного барабана (конвейерная решетка) играют очень важную роль в процессе образовании готового продукта. От рисунка решетки зависит рисунок конечного полотна. Специальный дизайн решетки позволяет получить различную структуру поверхности полотна (рифленая, махровая, в "дырочку" и т.д.)

Обычно полотно пробивается поочередно с двух сторон. Полотно может проходить через струи воды определенное количество раз (в зависимости от того, какая требуется прочность полотна). Скрепленное полотно проходит на высушивающее устройство, где хорошо просушивается.

При стандартных условиях процесса (6 рядов (распределителей) струй, давление 1500 psi, плотность 68 г/кв.м.) требуется 800 фунтов воды на 1 фунт продукта. Поэтому очень важно разработать хорошую фильтрационную систему, способную рационально поставлять чистую воду, иначе отверстия инжектора могут забиваться.

Преимущества данной технологии заключаются в следующем:

Решетка перфорированного барабана (конвейерная решетка) играют очень важную роль в процессе образовании готового продукта. От рисунка решетки зависит рисунок конечного полотна. Специальный дизайн решетки позволяет получить различную структуру поверхности полотна (рифленая, махровая, в "дырочку" и т.д.)

Обычно полотно пробивается поочередно с двух сторон. Полотно может проходить через струи воды определенное количество раз (в зависимости от того, какая требуется прочность полотна). Скрепленное полотно проходит на высушивающее устройство, где хорошо просушивается.

При стандартных условиях процесса (6 рядов (распределителей) струй, давление 1500 psi, плотность 68 г/кв.м.) требуется 800 фунтов воды на 1 фунт продукта. Поэтому очень важно разработать хорошую фильтрационную систему, способную рационально поставлять чистую воду, иначе отверстия инжектора могут забиваться.

Преимущества данной технологии заключаются в следующем:

- Отсутствие повреждения волокон (механического воздействия на внутреннюю структуру волокна);

- Технология позволяет использовать различные типы волокон и их длины

- Скорость формирования полотна огромна - 300-600 м/мин;

- Процесс производства экологически чистый

• По своему принципу технология стерильна;

Сырье для производства спанлейса

Исходными материалами для изготовления полотен методом спанлейс чаще всего являются штапельные волокна, получаемые из вискозы, полиэфира, полипропилена, целлюлозы, хлопка.

Вискоза

Синтетическое волокно, получаемое из чистой целлюлозы.

Преимущества материалов из вискозы те же, что и у натуральных волокон:

Синтетическое волокно, получаемое из чистой целлюлозы.

Преимущества материалов из вискозы те же, что и у натуральных волокон:

- приятны на ощупь;

- не вызывают физиологических реакций;

- обладают высокой поглотительной способностью;

- легко поддаются отделке.

Целлюлоза

Целлюлозное волокно - это древесное волокно, которое производится из древесины, поставляется в виде рулонов или кип.

Свойства:

Целлюлозное волокно - это древесное волокно, которое производится из древесины, поставляется в виде рулонов или кип.

Свойства:

- гидрофильность;

- быстрое поглощение и надежное удержание воды и других жидкостей;

- возобновляемый ресурс;

- возможность разложения биологическим путем;

- очень выгодная цена по сравнению с другими натуральными и синтетическими волокнами.

Полиэфир (полиэстер, ПЭФ, ПЭТ, ПЭТФ, полиэтилентерефталат)

Производится способом формования из расплава. На сегодняшний день ПЭТ-волокна образуют самую большую группу синтетических волокон.

Свойства;

Производится способом формования из расплава. На сегодняшний день ПЭТ-волокна образуют самую большую группу синтетических волокон.

Свойства;

- плотность 1,38;

- особо прочный;

- эластичный;

- устойчив к истиранию;

- светоустойчив;

- не поддается воздействию органических и минеральных кислот;

- водопоглощение всего 0,2 - 0,5%;

- прочность во влажном состоянии такая же высокая, как и в сухом.

Полипропилен (ПП)

Синтетическое волокно, производимое способом формования из расплава из изотактического полипропилена.

Свойства:

Синтетическое волокно, производимое способом формования из расплава из изотактического полипропилена.

Свойства:

- более низкая плотность 0,91;

- область плавления 165-175°C;

- область размягчения 150-155°C;

- волокно устойчиво к агрессивным химикатам;

- практически отсутствует влагопоглощение;

- надежная устойчивость к истиранию;

- чувствителен к ультрафиолетовому излучению.

Хлопок

Хлопок представляет собой волокнистый материал, который имеет широкое признание среди потребителей за счет своего натурального происхождения.

Положительные свойства хлопка:

Хлопок представляет собой волокнистый материал, который имеет широкое признание среди потребителей за счет своего натурального происхождения.

Положительные свойства хлопка:

- абсорбция;

- разлагается биологическим путем;

- газопроницаемость;

- легкость стерилизации;

- теплостойкость;

- высокая прочность во влажном состоянии;

- хорошие изоляционные свойства;

- отсутствие аллергических свойств;

- возможность регенерации;

- мягкость.

Благодаря высокой абсорбционной способности, хорошей тканеподобной структуре с низким пух отделением и высокой прочности во влажном состоянии, хлопок является наилучшим материалом для медицины, техники, косметики, личного потребления и влажных протирочных изделий. Хлопок, обрабатываемый по способу спанлейс, кроме медицинской промышленности может с успехом применяться для производства простыней, салфеток и скатертей, которые могут выдержать 6 - 10 процессов стирки. Изготовленные по этому способу продукты выглядят как лен и могут подвергаться крашению и набивке для получения необходимого внешнего вида.

Как правило, вышеперечисленные волокна используются в смесях. Синтетические волокна (полиэфир и полипропилен) смешиваются с вискозой или натуральными волокнами (хлопок, целлюлоза). Также любое из описанных волокон может использоваться самостоятельно без примесей.

В соответствии с мировой практикой на рынке распространение получили следующие составы спанлейса:

Как правило, вышеперечисленные волокна используются в смесях. Синтетические волокна (полиэфир и полипропилен) смешиваются с вискозой или натуральными волокнами (хлопок, целлюлоза). Также любое из описанных волокон может использоваться самостоятельно без примесей.

В соответствии с мировой практикой на рынке распространение получили следующие составы спанлейса:

- вискоза/ полиэфир;

- вискоза/ полипропилен;

- вискоза;

- полиэфир;

- хлопок;

- полипропилен;

- хлопок/полипропилен;

- хлопок/полиэфир;

- хлопок/вискоза;

- целлюлоза/полиэфир.

Состав спанлейса определяет сферу использования материала.

Для наиболее популярных изделий из спанлейса можно отметить:

Сухие или влажные протирочные материалы: полипропилен или полиэфир + вискоза;

Влажные салфетки: полипропилен или полиэфир + вискоза; полипропилен/полиэфир + вискоза + хлопок;

Одежда и белье для операционных: полиэфир или полипропилен + вискоза, целлюлоза + полиэфир; полипропилен или полиэфир + вискоза + хлопок.

Для наиболее популярных изделий из спанлейса можно отметить:

Сухие или влажные протирочные материалы: полипропилен или полиэфир + вискоза;

Влажные салфетки: полипропилен или полиэфир + вискоза; полипропилен/полиэфир + вискоза + хлопок;

Одежда и белье для операционных: полиэфир или полипропилен + вискоза, целлюлоза + полиэфир; полипропилен или полиэфир + вискоза + хлопок.

Свойства спанлейса

Благодаря скреплению водными струями нетканый материал «спанлейс» приобретает уникальные свойства нетканых материалов, среди которых в первую очередь следует отметить:

- Высокая степень поглащение влаги (высокая гигроскопичность);

- Высокая воздухопроницаемость (самая высокая среди необъемных нетканых материалов);

- Мягкость и хорошие тактильные ощущения, близкие к натуральным тканям.

Можно добавить, что отличительными особенностями и преимуществами данного нетканого материала являются:

- Сочетание прочности и тонкости;

- Устойчивость на разрыв;

- Безворсовая структура;

- Не токсичность;

- Антистатичность;

- Хорошая драпируемость;

- Диаллергенность;

- Отсутствие пилинга.

Характеристика материала

- Безворсовая структура - материал не расслаивается (не разволакивается до нитей) и не оставляет ворсинок, например, при протирке

Безворсовая структура материала позволяет производить любые формы и размеры изделий от тампонов до хирургических халатов, комплектов белья, наборов для хирургов и др. - Высокая степень впитываемости

Современные технологии обработки натуральной целлюлозы дают возможность получить изделия, заменяющие в медицине марлю и вату и превосходящие их, например по впитываемости (гигроскопичности) - Антистатичность

- Легко пропускает воздух

- Не вызывает местно-раздражающих и аллергических реакций при контакте с кожей и слизистой

- Нетоксичность

- Не теряет своих свойств после стерилизации

- Химически чистый и безопасный в медицинском применении материал

- Материал белого цвета

- Различная плотность.

На данный момент нетканый материал «Спанлейс» используется: 70% вискозы + 30% полиэфира (полиэстера) различной плотности.

Бывает ламинированный спанлейс:

Ламинат - тонкая влагонепроницаемая плёнка (полиэтилен), нанесённая на одну сторону материала (изделия из спанлейса).

Нанесение ламинированного покрытия на материал существенно повышает его функциональность и расширяет область применения:

изделия из Ламинированного спанлейса с одной стороны впитывают жидкости, а с другой - не пропускают их.

Изделия обладают высокой влагонепроницаемостью, прочностью в сухом и влажном состоянии и используются как клеенка подкладная, простыни хирургические, а также для пошива защитной спецодежды.

Ламинат - тонкая влагонепроницаемая плёнка (полиэтилен), нанесённая на одну сторону материала (изделия из спанлейса).

Нанесение ламинированного покрытия на материал существенно повышает его функциональность и расширяет область применения:

изделия из Ламинированного спанлейса с одной стороны впитывают жидкости, а с другой - не пропускают их.

Изделия обладают высокой влагонепроницаемостью, прочностью в сухом и влажном состоянии и используются как клеенка подкладная, простыни хирургические, а также для пошива защитной спецодежды.